Von Metal zu Kunststoff

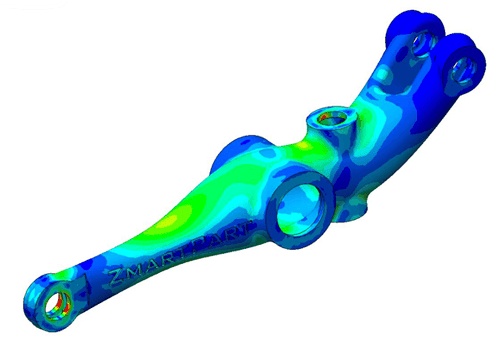

Schlussendlich sollte der Hebel gedruckt werden – dazu wurde das Bauteil mit Wandungen und Rippen versehen. Es entstand ein Design mit dem Charakter eines Kunststoffspritzteils, angelehnt an die ursprüngliche Fräskonstruktion.